Elektronika z ludzką twarzą. Jak Escam łączy technologię z partnerskim podejściem?

Rozmowa z Agnieszką Słabicką – menedżerką ds. marketingu i sprzedaży w firmie Escam, specjalizującej się w kompleksowym montażu elektroniki dla przemysłu.

Od ponad 30 lat wspierają firmy w projektowaniu i produkcji elektroniki – bez korporacyjnej hierarchii, za to z uważnością i elastycznością, która zyskała im zaufanie klientów z wielu branż. Skąd się wziął Escam, jak wygląda ich codzienność i dlaczego nawet przy szybkim prototypowaniu stawiają na jakość? O tym wszystkim opowiada Agnieszka Słabicka.

Co było impulsem do założenia Escam? Jakie potrzeby rynku zauważyliście na początku?

Na początku lat 90. obserwowaliśmy dynamiczny rozwój elektroniki w Polsce — coraz więcej urządzeń i produktów wymagało zastosowania układów elektronicznych, czujników czy sterowników. To był moment, w którym elektronika przestała być domeną laboratoriów – zaczęła realnie zmieniać przemysł i codzienność. Równocześnie czuć było ducha przedsiębiorczości – chęć działania na własnych zasadach, odpowiadania na potrzeby rynku z poziomu sprawczości, a nie tylko etatu. Zauważyliśmy lukę między inżynierskimi projektami a praktyką produkcyjną — i postanowiliśmy ją wypełnić. Tak powstał Escam: firma, która łączy techniczne kompetencje z partnerskim podejściem, pomagając klientom wdrażać elektronikę do ich produktów — bez konieczności budowania własnej linii montażowej.

Co zmieniło się na przestrzeni lat? Czy był moment, który szczególnie wpłynął na rozwój firmy?

Takim przełomem było uświadomienie sobie, że nasi klienci nie oczekują już tylko „montażu”, ale partnera, który rozumie technologię, potrafi doradzić i współtworzyć cały proces wdrażania elektroniki. Z tej potrzeby zrodziła się decyzja o zakupie naszej pierwszej maszyny montażowej i-Pulse – inwestycji, która zmieniła oblicze firmy. Dzięki niej mogliśmy nie tylko znacząco zwiększyć wydajność i precyzję, ale też rozpocząć produkcję seryjną na poziomie, który wcześniej był poza naszym zasięgiem. To był moment, który symbolicznie przeniósł nas z etapu rzemieślniczej firmy do roli dojrzałego wykonawcy – gotowego obsługiwać zarówno prototypy, jak i większe serie, szybko, niezawodnie i z pełną odpowiedzialnością za jakość.

Które z projektów szczególnie zapadły Wam w pamięć?

Nie wskażemy jednego konkretnego projektu, bo dla nas każdy dzień, każda współpraca i każda zmontowana płytka to osobny powód do dumy. Duma rodzi się, gdy ratujemy montaż „na ostatnią chwilę”, bo komuś zależy na czasie. Gdy klient dziękuje za elastyczność, której nie dostał nigdzie indziej. Gdy mała firma dostaje od nas taką samą uwagę i jakość, jak duży gracz. To właśnie te codzienne momenty — ciche, ale znaczące — budują naszą tożsamość i pokazują, że robimy coś więcej niż tylko montaż. Budujemy zaufanie. Na płytkach i w relacjach.

Czy klient może liczyć u Was na kompleksową obsługę – od pomysłu po gotowy produkt?

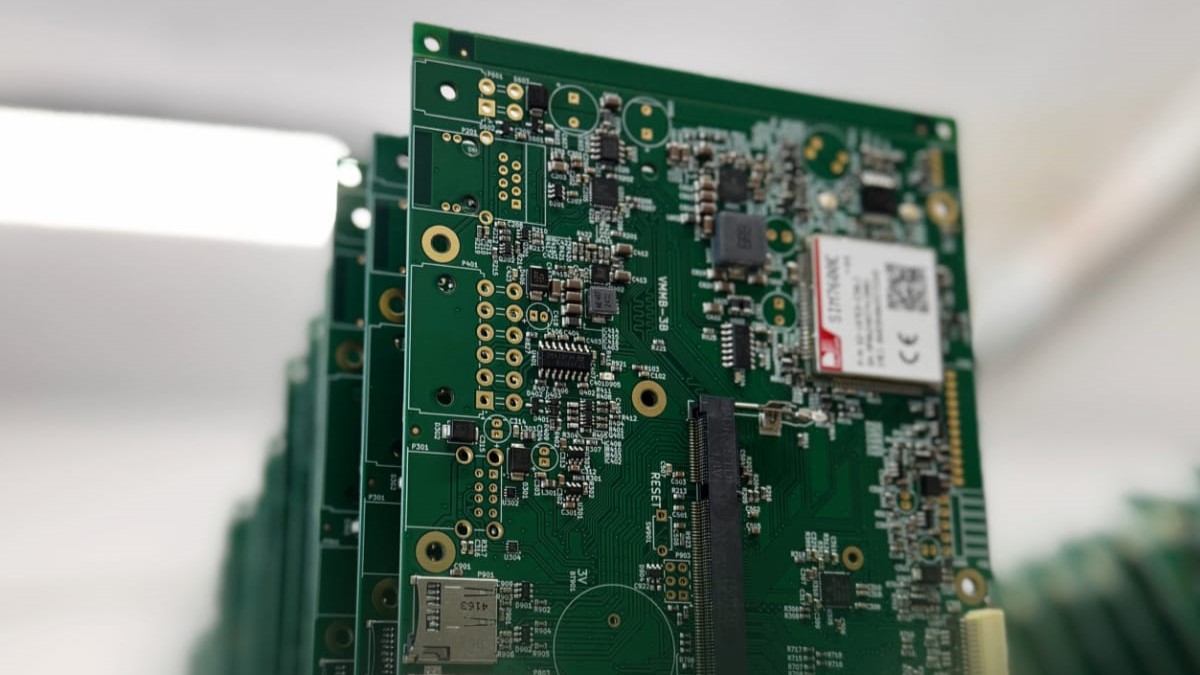

Tak – to nasza codzienność. Obsługa „od A do Z” to nie dodatek, tylko standard. Zajmujemy się całym procesem: od zakupu komponentów, przez montaż SMT i THT, aż po testy końcowe, inspekcję i pakowanie. Klient może dostarczyć własne pliki produkcyjne albo zgłosić się z gotowym pomysłem – my pomagamy przełożyć go na rzeczywistość. Działamy elastycznie: jeśli ktoś potrzebuje tylko montażu z powierzonych materiałów – robimy to. Jeśli potrzebuje kompleksowego wsparcia – również. To my dopasowujemy się do projektu, nie odwrotnie.

Jakimi wartościami kierujecie się w codziennej pracy?

Uczciwość, odpowiedzialność i elastyczność – to trzy wartości, które definiują naszą kulturę pracy. Liczy się nie tylko to, co robimy, ale jak to robimy – precyzyjnie, terminowo i po ludzku. Nie obiecujemy rzeczy niemożliwych, ale jeśli powiemy, że coś zrobimy – to po prostu to robimy.Dbamy o jakość, bo szanujemy czyjś czas, produkt i zaufanie. Relacje budujemy nie na wielkich deklaracjach, tylko na małych, codziennych dowodach solidności.

Jakie są Wasze plany na przyszłość?

W najbliższych latach chcemy rozwijać się w sposób przemyślany i stabilny. Najważniejszy cel to budowa nowej hali produkcyjnej pod Obornikami Śląskimi, którą planujemy ukończyć jesienią 2026 roku.

Nowa przestrzeń pozwoli nam zwiększyć moce produkcyjne, uruchomić nowe linie montażowe i jeszcze lepiej dopasować się do potrzeb klientów – zarówno tych, którzy potrzebują szybkich prototypów, jak i większych serii.

Chcemy także rozwijać zespół – przyciągać ludzi, którzy tak jak my stawiają na jakość, odpowiedzialność i partnerskie podejście. Zależy nam na tym, by Escam pozostał firmą elastyczną, ale gotową na większą skalę – bez utraty uważności i bezpośredniego kontaktu z klientem.

A gdyby nie elektronika i montaż…?

Pewnie otworzylibyśmy piekarnię – ale taką z systemem automatycznego sortowania bułek i czujnikiem chrupkości skórki. Albo ruszylibyśmy w wyprawy rowerowe, ale z obowiązkowym modułem diagnostycznym na kierownicy i czujnikiem spalonych kalorii na każdy podjazd. A najbardziej prawdopodobne? Budowalibyśmy roboty z LEGO, które same montują płytki PCB.

Bo prawda jest taka, że elektronika to nie był przypadek. To było nieuniknione.